|

ОТДЕЛ ЧЕРНОЙ МЕТАЛЛУРГИИ

Лаборатория пирометаллургии восстановительных

процессов

Лаборатория стали и ферросплавов

Лаборатория проблем техногенных образований

Руководитель отдела д.т.н. Бабенко Анатолий Алексеевич

babenko251@gmail.com

+7(343)

232-91-75

Лаборатория

пирометаллургии восстановительных процессов

Заведующий лабораторией Заведующий лабораторией

к.т.н. Витькина Галина Юрьевна

20procents@mail.ru

+7(343)

232-90-25

Основные

направления исследований

§

Математическое и физическое

моделирование тепло- и массообменных процессов в металлургических

агрегатах.

§

Физико-химические основы комплексного использования

железорудного минерального сырья.

§

Развитие методов оценки качества

поликомпонентного железорудного сырья и кокса, и их влияния на

эффективность доменной плавки.

Фундаментальные

исследования

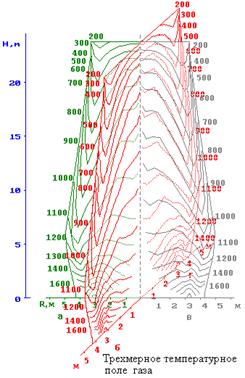

Метод

аналитического исследования явлений доменного процесса.

Разработка предусматривает

двумерный контроль и прогноз газодинамических и температурных полей в

любом вертикальном сечении печи при изменении параметров дутья и

систем загрузки, состава шихты и качества железорудного сырья,

элементов конструкции (высов и диаметр фурм, объем и профиль печи).

Метод может использоваться для анализа работы доменных печей, в

частности при отклонениях от нормального режима, для выработки

рекомендаций по повышению эффективности работы, для разработки

режимов плавки различного железорудного сырья, при разработке систем

контроля и управления доменной плавкой.

Публикации:

1.

Dmitriev, A.N. Mathematical modeling of the blast furnace process /

A.N. Dmitriev // Cambridge: Cambridge Scholars Publishing Ltd. – UK, 2019.

– 330 с. ISBN

(10): 1-5275-4053-7, ISBN (13): 978-1-5275-4053-8.

2. Дмитриев, А.Н. Использование информационных

технологий в разработке и совершенствовании пирометаллургической

переработки железорудного сырья / А.Н. Дмитриев // Черная

металлургия. Бюллетень научно-технической и экономической информации.

2016. № 11 (1403). С. 27-30.

https://www.elibrary.ru/item.asp?id=27434001

3.Дмитриев, А.Н. Аналитическое исследование

влияния качества титаномагнетитового сырья на показатели доменной

плавки / А.Н. Дмитриев // Известия высших учебных заведений. Черная

металлургия. 2017. Т. 60. № 8. С. 609-615.

https://doi.org/10.17073/0368-0797-2017-8-609-615

4.Дмитриев, А.Н. Математические модели и их

применение для решения практических задач доменной плавки / А.Н.

Дмитриев, Ю.А. Чесноков, Г.Ю. Аржадеева // Сталь. 2010. № 4. С. 18.

https://www.elibrary.ru/item.asp?id=26332397

5. Дмитриев, А.Н. Математическое моделирование

доменного процесса / А.Н. Дмитриев. – Екатеринбург: УрО РАН, 2011. –

162 с. ISBN: 978-5-7691-2226-2.

https://www.elibrary.ru/item.asp?id=19604883

6.

Mathematical modeling and practical tasks solution of blast furnace

smelting / A.N. Dmitriev, Y.M. Gordon, M.O. Zolotykh, G.Y. Vitkina //

AISTech – Iron and Steel Technology Conference Proceedings. 2016.

V. 3. P. 3141-3146.

Развитие физико-химических основ технологии

переработки железованадиевых титаномагнетитовых руд с

получением ванадиевого чугуна и титанистого шлака на примере

собственно Качканарского месторождения.

Исследованы фазовый состав и металлургические свойства

полученного в ходе лабораторных исследований окускованного

железорудного сырья (окатышей) и продуктов доменной плавки

(восстановимость, прочность, температуры размягчения и плавления

окатышей, рассчитана вязкость доменных шлаков), а также их

минералогические особенности. Предложена схема поэтапного перевода

доменных печей АО «ЕВРАЗ НТМК» на плавку руд собственно Качканарского

месторождения.

Публикации:

1.

Dmitriev, A.N. Features of the reducibility of titanomagnetite iron

ore materials / A.N. Dmitriev, R.V. Alektorov, G.Yu. Vitkina, S.A.

Petrova, Y.A. Chesnokov // Defect and Diffusion Forum. 2020. V. 400.

P. 176-185. https://doi.org/10.4028/www.scientific.net/DDF.400.176

2.

Dmitriev, A.N. Reduction roasting of titaniferous ores / A.N.

Dmitriev, R.V. Petukhov, G.Yu. Vitkina, E.A. Vyaznikova // Defect and

Diffusion Forum. 2019. V. 391. P. 215-220.

https://doi.org/10.4028/www.scientific.net/DDF.391.215

3.

Dmitriev, A.N. Research of titaniferous ores melting and properties

of cast iron and slag / A.N. Dmitriev, R.V. Petukhov, G.Yu. Vitkina,

E.A. Vyaznikova // Defect and Diffusion Forum. 2019. V. 391. P.

221-225.

https://doi.org/10.4028/www.scientific.net/DDF.391.221

4.

Dmitriev, A.N. The physicochemical bases of the pyrometallurgical

processing of the titanomagnetite ores / A.N. Dmitriev, G.Yu.

Vitkina, R.V. Petukhov // Pure and Applied Chemistry. 2017. V. 89. №

10. P. 1543-1551.

https://doi.org/10.1515/pac-2016-1201

5.Dmitriev,

A.N. The reduction processes of the titaniumcontaining iron ores

treatment / A.N. Dmitriev, G.Yu. Vitkina, Y.A. Chesnokov, R.V.

Petukhov, S.V. Kornilkov, A.E. Pelevin // Defect and Diffusion Forum.

2016. V. 369. P. 6-11.

https://doi.org/10.4028/www.scientific.net/DDF.369.6

Теоретическое

обоснование и разработка методических

основ оценки влияния металлургических характеристик железорудного

сырья и кокса на эффективность доменной плавки.

Предложена новая методика оценки влияния металлургических

характеристик железорудного сырья и кокса на эффективность доменной

плавки, включающая лабораторные исследования с определением

металлургических характеристик железорудного сырья и кокса,

аналитическое исследование влияния этих характеристик на эффективность

доменной плавки с помощью математических моделей, опытно-промышленные

и промышленные испытания. Разработанные методические основы позволяют

получить усовершенствованные критерии оценки металлургических

характеристик сырья и объяснить механизм их влияния на реакции

прямого и косвенного восстановления в доменной печи, сформулировать

рекомендации по совершенствованию технологии доменной плавки.

Методика оценки влияния качественных характеристик сырья дополнена

прогнозной математической моделью для комплексного исследования высокотемпературных

свойств кокса, основанной на опытных либо, при отсутствии опытных,

среднестатистических данных о качестве составляющих исходной шихты

для коксования.

Публикации:

1.

Vitkina, G.Yu. Study of the main metallurgical characteristics of

iron ore raw materials (sinter and pellets) / G.Yu. Vitkina, A.N.

Dmitriev, R.V. Alektorov // IOP Conference Series: Materials Science

and Engineering. 2020. V. 966(1). P. 012061.

https://doi.org/10.1088/1757-899X/966/1/012061

2.

Dmitriev, A.N. The reducibility of the iron ore materials as

instrument of the coke consumption decrease in the blast furnace

smelting / A.N. Dmitriev, Yu.A. Chesnokov, G.Yu. Vitkina // Defect

and Diffusion Forum. 2013. V. 334-335. P. 375-380.

https://doi.org/10.4028/www.scientific.net/DDF.334-335.375

3.

Dmitriev, A.N. Methodical basis of investigation of influence of the

iron ore materials and coke metallurgical characteristics on the

blast furnace smelting efficiency / A.N. Dmitriev, G.Yu. Vitkina,

Y.A. Chesnokov // Advanced Materials Research. 2013. V. 602-604. P.

365-375.

https://doi.org/10.4028/www.scientific.net/AMR.602-604.365

4.

Dmitriev, A.N. Influence of iron ore materials softening interval on

cohesive zone location and form in blast furnace / A.N. Dmitriev,

G.Yu. Vitkina, ChesnokovYu.A. // IFAC Proceedings Volumes. 2013. V.

46 (№ 16-1). P. 302-306.

https://doi.org/10.3182/20130825-4-US-2038.00026

5.

Dmitriev, A.N. The coke and iron ore materials kinetic

characteristics and quantitative indicators of blast furnace process

/ A.N. Dmitriev, Yu.A. Chesnokov, G.Yu. Arzhadeeva // Defect and

Diffusion Forum. 2012. V. 322. P. 87-106.

https://doi.org/10.4028/www.scientific.net/DDF.322.87

Прикладные разработки

Разработана система

контроля разгара огнеупорной футеровки горна доменной печи,

предназначенная для предотвращения аварийных ситуаций.

Разработаны  математическое

описание, алгоритм и компьютерная программа расчета двумерных

температурных полей в любом вертикальном и горизонтальном сечении

футеровки горна доменной печи. Расчет ведется путем решения уравнений

теплопроводности с использованием показаний большого числа датчиков

температуры (до 700), вмонтированных в футеровку печи между

огнеупорными блоками. Алгоритм расчета усовершенствован в части учета

сложного профиля нижней части доменной печи с использованием теоремы

отсчетов. Используется система сбора, обработки и передачи информации

от датчиков температур в базу данных программы. Непрерывный контроль

изменения температуры в каждой точке позволяет определить оставшуюся

толщину огнеупорной футеровки или появление гарнисажа и предупредить

персонал печи о начале разгара футеровки. Разработанный интерфейс

программы позволяет мастеру печи использовать многие дополнительные

функции контроля, в частности, историю показаний датчиков, оставшейся

толщины стенки и т.д. Системы мониторинга состояния огнеупорной

футеровки горна доменной печи внедрены на пяти доменных печах

металлургических комбинатов Китая. математическое

описание, алгоритм и компьютерная программа расчета двумерных

температурных полей в любом вертикальном и горизонтальном сечении

футеровки горна доменной печи. Расчет ведется путем решения уравнений

теплопроводности с использованием показаний большого числа датчиков

температуры (до 700), вмонтированных в футеровку печи между

огнеупорными блоками. Алгоритм расчета усовершенствован в части учета

сложного профиля нижней части доменной печи с использованием теоремы

отсчетов. Используется система сбора, обработки и передачи информации

от датчиков температур в базу данных программы. Непрерывный контроль

изменения температуры в каждой точке позволяет определить оставшуюся

толщину огнеупорной футеровки или появление гарнисажа и предупредить

персонал печи о начале разгара футеровки. Разработанный интерфейс

программы позволяет мастеру печи использовать многие дополнительные

функции контроля, в частности, историю показаний датчиков, оставшейся

толщины стенки и т.д. Системы мониторинга состояния огнеупорной

футеровки горна доменной печи внедрены на пяти доменных печах

металлургических комбинатов Китая.

Публикации:

1.

Dmitriev, A.N. New monitoring system of firebrick lining deterioration

of blast furnace devil in metallurgical plants of China / A.N.

Dmitriev, Y.A. Chesnokov, M.O. Zolotykh, K. Chen, O.Y. Ivanov //

Advanced Materials Research. 2013. V. 834-836. P. 939-943.

https://doi.org/10.4028/www.scientific.net/AMR.834-836.939

2.

Dmitriev, A.N. Monitoring the wear of the refractory lining in the

blast-furnace hearth / A.N. Dmitriev, Y.A. Chesnokov, M.O. Zolotykh,

K. Chen, O.Y. Ivanov // Steel in Translation. 2013. V. 43. № 11. P.

732-739.

https://link.springer.com/article/10.3103/S0967091213110041

3.Dmitriev,

A.N. New monitoring system of the refractory lining wear in the blast

furnace hearth / A.N. Dmitriev, M.O. Zolotykh, Yu.A. Chesnokov, G.Yu.

Vitkina, O.Yu. Ivanov, K. Chen // Applied Mechanics and Materials.

2014. V. 670-671. P. 1274-1284.

https://doi.org/10.4028/www.scientific.net/AMM.670-671.1274

4.Dmitriev,

A.N. The estimation of the thermal properties of refractory materials

according to the temperatures acceleration curve at the blast furnace

blowing-in / A.N. Dmitriev, M.O. Zolotykh, Yu.A. Chesnokov, O.Yu.

Ivanov, G.Yu. Vitkina // Advanced Materials Research. 2015. V. 1095.

P. 476-482.

https://doi.org/10.4028/www.scientific.net/AMR.1095.476

5.

Zolotykh, M.O. The association of various approaches to the

monitoring of lining condition in the blast furnace hearth / M.O.

Zolotykh, A.N. Dmitriev, G.Yu. Vitkina // Defect and Diffusion Forum.

2017. V. 380. P. 186-190.

https://doi.org/10.4028/www.scientific.net/DDF.380.186

6.

Dmitriev, A.N. The thermophysical bases of monitoring of the

fireproof lining wear in the blast furnace hearth / A.N. Dmitriev,

M.O. Zolotykh, G.Yu. Vitkina, K. Chen // Defect and Diffusion Forum. 2017.

V. 370. P. 113-119.

https://doi.org/10.4028/www.scientific.net/DDF.370.113

Разработаны

и испытаны технологические режимы работы, устраняющие искажение

рабочего профиля доменных печей, оснащённых БЗУ (бесконусное

загрузочное устройство).

Предложенные режимы обеспечивают рациональное соотношение

объёмов периферийной и центральной зон относительно оси фурменного

очага; рациональное соотношение долей железорудного сырья и кокса в

указанных зонах. Оформлен акт внедрения результатов работ на ПАО

«Магнитогорский металлургический комбинат».

Установлены

зависимости влияния горячей прочности и реакционной способности кокса

на показатели работы доменных печей.

Аналитические и расчетные исследования металлургических

свойств кокса (горячая прочность, реакционная способность) позволили

установить резерв и направления их улучшения с целью снижения расхода

кокса и повышения производительности

доменных печей. Оформлен акт внедрения разработки на ПАО

«Магнитогорский металлургический комбинат».

Разработана

и внедрена оригинальная система загрузки доменных печей,

оборудованных двухконусным загрузочным устройством.

В результате проведения анализа

газодинамических и сырьевых условий работы доменных печей выявлены

закономерности, позволяющие оптимизировать ход процессов за счет

применения комбинаций железорудного сырья (окатышей, агломерата, их

смесей) при различных уровнях горячей и холодной прочности, а также

дозирования добавок кварцита, кокса, марганцевой руды. Разработаны и

испытаны способы послойного размещения высокоосновного агломерата

совместно с окатышами и добавками в скипе. Предложены и приняты к

промышленному использованию технологические режимы работы доменных

печей, оборудованных двухконусным загрузочным устройством,

позволяющие оптимизировать процесс при изменяющихся газодинамических

и сырьевых условиях и повысить производительность агрегатов.

Разработан проект дополнений к технологической инструкции по ведению

доменной печи. По результатам работы оформлены 1 акт внедрения и 5

актов промышленных испытаний на ПАО «Магнитогорский металлургический

комбинат»

Разработана и

внедрена технология формирования гарнисажа в горне доменной печи для

увеличения продолжительности ее кампании

Выявлено влияние содержания TiO2

в шлаке и Ti, Si в чугуне на свойства жидких продуктов плавки,

шлакового и теплового режимов на дренажную способность коксовой

насадки в горне печи. Показана возможность моделирования поступления

материалов, формирующих гарнисаж в пристеночной зоне колошника, с

помощью математической модели газодинамики доменной печи,

разработанной в Институте металлургии УрО РАН. Проведены испытания

разработанных режимов. По результатам работы оформлены 1 акт

внедрения и 2 акта промышленных испытаний на ПАО «Магнитогорский

металлургический комбинат».

Проведен комплексный анализ расходных коэффициентов и баланса

железа в агломерационном и доменном производствах

Выявлены периоды с различной

невязкой материального баланса пожелезу при производстве агломерата и

чугуна. Определены факторы, определяющие невязку баланса по железу.

Рекомендованы значения показателей качества железорудного сырья,

кокса и топлива для ПАО «Надеждинский металлургический завод», (г.

Серов).

Разработаны новые технологические решения, позволяющие

добиться утилизации максимального количества красных шламов,

осуществить сравнительный анализ различных вариантов и схем

пирометаллургической переработки красных шламов

Проведены лабораторные

испытания технологии спекания

высокоосновного агломерата при введении от 1 до 3 % красных шламов в

шихту аглофабрики ОАО «ЕВРАЗ КГОК» и определены металлургические

свойства агломерата. Установлено, что положительное влияние улучшения

прочности агломерата при использовании красного шлама практически

нивелируется снижением общего содержания железа в шихте. Для

сохранения содержания железа на уровне базовых значений в шихте

доменной плавки можно использовать несколько вариантов: снижение

основности высокоосновного агломерата с одновременным поднятием

отношения CaO/SiO2 в железофлюсе; добавка новой железосодержащей

составляющей в аглошихту (окалина); замена части бентонита шламом при

производстве окатышей. В целом, лабораторные и расчетные исследования

и промышленные испытания подтвердили возможность утилизации красных

шламов в качестве железосодержащей добавки (агломерат) и связующего

как заменитель бентонита (окатыши).

Публикации:

1.

Dmitriev, A.N. The comprehensive utilization of red mud utilization

in blast furnace. Chapter in Book: Recovery and Utilization of Metallurgical

Solid Waste / A.N. Dmitriev // London, UK, IntechOpen, 2019. – 97 с., Print ISBN

978-1-78985-101-4, Online ISBN 978-1-78985-102-1.

https://www.researchgate.net/publication/330975102_The_Comprehensive_Utilisation_of_Red_Mud_Utilisation_in_Blast_Furnace;

https://doi: 10.5772/intechopen.80087.

2. Чесноков, Ю.А. Пирометаллургическая переработка

отходов алюминиевого производства / Ю.А. Чесноков, Л.И. Леонтьев,

О.Ю. Шешуков, А.Н. Дмитриев, Г.Ю. Витькина, Л.А. Маршук // Вестник

Магнитогорского государственного технического университета им. Г.И.

Носова. 2013. № 3 (43). С. 19-22.

https://www.elibrary.ru/item.asp?id=20313413

3. Дмитриев, А.Н. Пирометаллургическая утилизация

красных шламов / А.Н. Дмитриев, Л.И. Леонтьев // Труды конгресса с

международным участием и конференции молодых ученых «Фундаментальные

исследования и прикладные разработки процессов переработки и

утилизации техногенных образований «ТЕХНОГЕН-2019». Екатеринбург,

2019. С. 412-416. https://www.elibrary.ru/item.asp?id=38545878

Рассмотрены

вопросы сырьевой базы для производства

пигментного диоксида титана в России. Показано, что Россия имеет

на своем балансе огромные запасы титансодержащих руд – ильменитовые,

титаномагнетитовые, лейкоксеновые и другие. Приведены области

применения пигментного диоксида титана. Показаны основные

месторождения и даны рекомендации по их разработке. Проведено

сравнение продукции и технико-экономических показателей при

переработке титансодержащих руд различных месторождений, включая

производство пигментного диоксида титана. Рассмотрены

вопросы сырьевой базы для производства

пигментного диоксида титана в России. Показано, что Россия имеет

на своем балансе огромные запасы титансодержащих руд – ильменитовые,

титаномагнетитовые, лейкоксеновые и другие. Приведены области

применения пигментного диоксида титана. Показаны основные

месторождения и даны рекомендации по их разработке. Проведено

сравнение продукции и технико-экономических показателей при

переработке титансодержащих руд различных месторождений, включая

производство пигментного диоксида титана.

Публикации:

1. Леонтьев, Л.И. О проблеме обеспечения сырьем

производства пигментного диоксида титана / Л.И. Леонтьев, А.Н.

Дмитриев // Комплексное использование минерального сырья. 2015. № 1 (292). С.

37-45.https://www.elibrary.ru/item.asp?id=37095433.

2.

Dmitriev, A.N. Processing of pigmentary titanium dioxide from

titaniferous minerals / A.N. Dmitriev, L.I. Leontiev // Journal of

Materials Science and Engineering B. 2017. V. 7 (11-12). P.

268-271. https://doi: 10.17265/2161-6221/2017.11-12.004

3. Леонтьев, Л.И. Рудная база и предлагаемые

технологии для создания производства пигментного диоксида титана и

металлического титана / Леонтьев Л.И., Дмитриев А.Н. // Материалы

Международной научно-практической конференции «Современные тенденции

в области теории и практики добычи и переработки минерального и

техногенного сырья». Екатеринбург, 2014. С. 69-79. https://www.elibrary.ru/item.asp?id=23396767

4.

Dmitriev, A.N. Development of technology of leucoxene concentrates

processing / A.N. Dmitriev, L.I. Leontiev, S.V. Shavrin. // Defect

and Diffusion Forum. 2015. V. 365. P.311-316.

http://doi:10.4028/www.scientific.net/DDF.365.311,

http://www.scientific.net/DDF.365.311

Лаборатория

стали и ферросплавов

Заведующий лабораторией

д.т.н. Заякин Олег Вадимович

zferro@mail.ru

+7(343)

232-91-39

Основные

направления исследований

§

Термодинамическое моделирование и

экспериментальные исследования физико-химических и теплофизических процессов

в ходе создания новых и совершенствования существующих технологий

сталеплавильных и ферросплавных производств.

§

Исследование структуры и

физико-химических свойств оксидных материалов, в том числе ванадий-,

хром- и борсодержащих шлаков.

§

Исследование особенностей формирования

фазового состава, структурного состояния, неметаллических включений и

совокупности механических свойств разрабатываемых композиций сталей

нового поколения в зависимости от химического состава и режимов

термомеханической обработки.

§

Оценка качества сырьевой базы

ферросплавного производства и разработка технологических особенностей

переработки нетрадиционных и техногенных видов сырья.

§

Создание энерго– и ресурсосберегающих,

экологически безопасных технологических схем производства сталей

нового поколения и ферросплавов из отечественных руд.

Фундаментальные

исследования

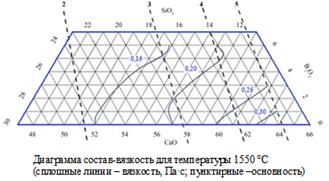

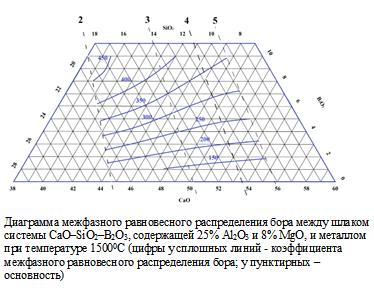

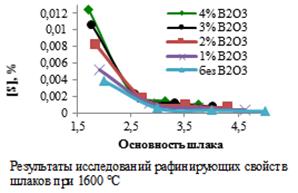

Изучение физико-химических

свойств шлаков системы CaO–SiO2–Al2O3–MgO–B2O3

В

результате теоретических и экспериментальных исследований,

выполненных с использованием метода симплексных решеток планирования,

получены новые данные о влиянии основности шлака и содержания оксида

бора на вязкость, равновесное межфазного распределение бора и серы в

шлаках системы CaO–SiO2–Al2O3–MgO–B2O3. Установлено, что шлаки основностью

3-4, содержащие 1-4 % B2O3 характеризуются низкой вязкостью, не

превышающей 0,25 Па∙с, сохранением высоких рафинирующих

свойств, обеспечивающих равновесное содержание серы в металле не

более 0,0010 %, низким коэффициентом

равновесного межфазного распределения бора (не более 150

единиц) и, как следствие, высокой эффективностью протекания процесса

восстановления бора. В

результате теоретических и экспериментальных исследований,

выполненных с использованием метода симплексных решеток планирования,

получены новые данные о влиянии основности шлака и содержания оксида

бора на вязкость, равновесное межфазного распределение бора и серы в

шлаках системы CaO–SiO2–Al2O3–MgO–B2O3. Установлено, что шлаки основностью

3-4, содержащие 1-4 % B2O3 характеризуются низкой вязкостью, не

превышающей 0,25 Па∙с, сохранением высоких рафинирующих

свойств, обеспечивающих равновесное содержание серы в металле не

более 0,0010 %, низким коэффициентом

равновесного межфазного распределения бора (не более 150

единиц) и, как следствие, высокой эффективностью протекания процесса

восстановления бора.

Публикации:

1. Теоретические основы и технология глубокой десульфурации

металла и прямое микролегирование стали бором под основными

борсодержащими шлаками / А.А. Бабенко, Л.А. Смирнов, А.Г.

Уполовникова, А.Н. Сметанников, А.В. Сычев // Металлург. 2019. №12.

С. 23-28.

2. А. А. Бабенко, Р. Р. Шартдинов, А. Г. Уполовникова,

А. Н. Сметанников, В. С. Гуляков. Физические свойства шлаков системы

CaO – SiO2 – B2O3, содержащей 15 % Al2O3 и 8 % MgO // Известия высших

учебных заведений. Черная металлургия. 2019. Том 62. № 10. С.

769–773.

3. Бабенко А.А., Жучков В.И., Леонтьев Л.И.,

Уполовникова А.Г. Равновесное распределение бора между металлом

системы Fe-C-Si-Al и борсодержащим шлаком // Известия высших учебных

заведений. Черная металлургия. 2017. Т. 60. № 9. С.

752-758.

Экспериментальные исследования

растворимости периклазоуглеродистых огнеупоров в шлаках системы

CaO-SiO2-B2O3-Al2O3

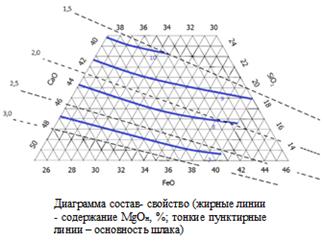

Получены новые

экспериментальные данные о влиянии основности шлака и содержания

оксида бора на растворимость периклазоуглеродистых огнеупоров в

шлаках системы CaO-SiO2-B2O3-Al2O3, представленные в виде диаграмм

состав-свойство. Получены новые

экспериментальные данные о влиянии основности шлака и содержания

оксида бора на растворимость периклазоуглеродистых огнеупоров в

шлаках системы CaO-SiO2-B2O3-Al2O3, представленные в виде диаграмм

состав-свойство.

Установлено, что шлаки основностью 3-4, содержащие

1-4 % B2O3, характеризуются низким агрессивным воздействием на

огнеупорную футеровку. Степень износа огнеупорных образцов составляет

8-15 %.

Публикации:

Babenko A.A. Theoretical Bases and Technology of

Steel Exhaustive Metal Desulfurization and Direct Microalloying with

Boron Beneath Basic Boron-Containing Slags / A.A. Babenko, L.A.

Smirnov, A.G. Upolovnikova, A.N. Smetannikov, A.V. Sychev //

Metallurgist. – 2020. – Vol.63, No. 11-12. – Р. 1259-1265.

Бабенко А.А., Сметанников А.Н., Уполовникова А.Г.

Влияние основности и содержания оксида бора в шлаках системы

CaO-SiO2-B2O3-Al2O3 на растворимость периклазоуглеродистых огнеупоров

// Черная металлургия. Бюллетень НТ и ЭИ. 2020. Т. 76. № 4. С.

390-395.

Исследование физико-химических

свойств шлаков системы CaO-SiO2-Cr2O3-MgO-Al2O3-B2O3

В

результате исследования физико – химических свойств шлаков системы

CaO–SiO2–3%Al2O3–8%MgO–6%B2O3 получены новые данные о влиянии

основности изучаемой оксидной системы на фазовый состав, структуру,

вязкость и температуру кристаллизации. Шлак основностью 1,0 обладает

при 1200-1350°С вязкостью 0,2 – 0,6 Па·с и температурой

кристаллизации 1070°С. С повышением основности до 2,5 формируемый

шлак характеризуется ростом температуры кристаллизации до 1680оС и

вязкости до 1 Па∙с при 1650°С. Добавление в шлак основностью 1,0 18% Cr2O3

сопровождается увеличением температуры кристаллизации до 1530°С и

вязкости до 0,2 – 0,8 Па·с при температуре 1470 – 1550°С. Повышение

до 2,5 основности шлака, содержащего 18% Cr2O3, сопровождается

увеличением температуры кристаллизации до 1700°С и вязкости до 1,0

Па·с при температуре 1670°С. Полученные результаты найдут применение

при разработке и совершенствовании технологических приемов выплавки

нержавеющей стали.

Публикации:

1.

Babenko A.A., Shartdinov R.R., Upolovnikova A.G., Smetannikov A.N.,

MikhailovaL.Yu. Effect of basicity and chromium oxide on the

viscosity of boron-containing slags // IOP Conference Series:

Materials Science and Engineering.

Vol.966. – 012012.

2.

Babenko A. A., Smirnov L. A., Upolovnikova A. G., Smetannikov A. N.,

Sychev A. V. Theoretical Bases and Technology of Steel Exhaustive

Metal Desulfurization and Direct Microalloying with Boron Beneath

Basic Boron-Containing Slags // Metallurgist. 2020. – V. 63,

No. 11-12. – P. 1259-1265.

Теоретические и экспериментальные

исследования физико – химических свойств магнезиальных шлаков дуговых

сталеплавильных печей

Методом

численного моделирования в совокупности с симплекс решетчатым методом

планирования получены новые данные о влиянии температуры и

химического состава шлаков на концентрацию насыщения оксидом магния,

представленные в виде диаграммы состав – свойство. Установлено, что с

ростом основности формируемых шлаков расширяется область концентрации

FeO, когда окисленность шлака практически не влияет на концентрацию

насыщения оксидом магния, выше которой окисленность шлака начинает

проявлять основные свойства, обеспечивая с понижением основности

шлака сохранение достигнутой концентрации насыщения оксидом магния.

При этом шлаки основностью 1,9 и выше, стремящиеся к насыщению

оксидом магния, сохраняют высокие рафинирующие свойства на протяжении

всего периода плавки в ДСП. Смещение шлаков окислительного периода

плавки основностью, не превышающей 1,9, в область пересыщения оксидом

магния приводит к ухудшению их рафинирующих свойств, сопровождаясь

развитием процесса рефосфорации металла. Магнезиальные шлаки,

стремящиеся к насыщению оксидом магния, обеспечивают благодаря

высокой суммарной концентрации высокотемпературных фаз ларнита,

магнезиовюстита и магнезиоферрита формирование устойчивой шлаковой

пены. Методом

численного моделирования в совокупности с симплекс решетчатым методом

планирования получены новые данные о влиянии температуры и

химического состава шлаков на концентрацию насыщения оксидом магния,

представленные в виде диаграммы состав – свойство. Установлено, что с

ростом основности формируемых шлаков расширяется область концентрации

FeO, когда окисленность шлака практически не влияет на концентрацию

насыщения оксидом магния, выше которой окисленность шлака начинает

проявлять основные свойства, обеспечивая с понижением основности

шлака сохранение достигнутой концентрации насыщения оксидом магния.

При этом шлаки основностью 1,9 и выше, стремящиеся к насыщению

оксидом магния, сохраняют высокие рафинирующие свойства на протяжении

всего периода плавки в ДСП. Смещение шлаков окислительного периода

плавки основностью, не превышающей 1,9, в область пересыщения оксидом

магния приводит к ухудшению их рафинирующих свойств, сопровождаясь

развитием процесса рефосфорации металла. Магнезиальные шлаки,

стремящиеся к насыщению оксидом магния, обеспечивают благодаря

высокой суммарной концентрации высокотемпературных фаз ларнита,

магнезиовюстита и магнезиоферрита формирование устойчивой шлаковой

пены.

Публикации:

1. Бабенко А.А., Михайлова Л.Ю., Ушаков М.В.

Термодинамика и кинетика дефосфорации железоуглеродистого расплава

под магнезиальными шлаками // Расплавы. 2015. № 3. С. 53-60.

2. Бабенко А.А., Ушаков М.В., Уполовникова А.Г. и

др. Использование метода симплексных решеток для построения диаграмм

состав-концентрация насыщения шлаков системы

CaO-SiO2-AI2O3-MnO-P2O5-FeO оксидом // Бутлеровские сообщения. 2017.

Т.52. №11. С.102-106.

3. Бабенко А.А., Ушаков М.В., Михайлова Л.Ю.

Рафинирующие свойства магнезиальных шлаков по периодам плавки в ДСП –

135 с различной степенью насыщения оксидом магния// Черная

металлургия. Бюллетень научно-технической и экономической информации.

2020. Т.76. №4. С.353-358.

Применение метода комплексной

оценки свойств ферросплавов, к созданию новых композиций сплавов с

использованием нетрадиционного сырья

Разработанная ранее методика комплексной оценки учитывает

рациональные значения основных факторов, влияющих как на процесс

получения ферросплавов, так и их использования для обработки

железоуглеродистого расплава: температуру начала кристаллизации

(плавления); плотность; время плавления и растворения ферросплава в

обрабатываемом металле; тепловой эффект взаимодействия ферросплава с

жидким металлом; механическую прочность; пористость, рассыпаемость;

ликвацию элементов в слитке; гранулометрический состав;

микроструктуру. Для лучшего усвоения ведущих элементов последние

должны слабо окисляться кислородом воздуха, для этой цели в

комплексном ферросплаве желательно иметь недорогие элементы,

обладающие большей окисляемостью, поверхностной концентрацией и

активностью, чем основные компоненты сплава. В сплаве,

предназначенном для микролегирования стали бором, целесообразно иметь

пониженное содержание ведущего элемента – до 10-25 %, а в отдельных

случаях до 1-5 %. Ферросплавы

должны отвечать требованиям санитарной, пожарной и

взрывобезопасности. Состав ферросплава должен находиться в

соответствии с экономической эффективностью и технологическими

особенностями его получения и использования.

При использовании комплексного метода

конструирования состава эффективных ферросплавов с применением

нетрадиционного сырья были разработаны технологии плавки, получены и

применены в лабораторных и промышленных масштабах различные сплавы

систем: Fe-Si-Cr, Fe-Si-B, Fe-Si-Ba-Ca, Fe-Si-Al-Nb, Fe-Si-Ca-Mg,

Fe-Si-V-Ca-Mn, Fe-Si-Al.

Публикации:

Патент на изобретение RU 2715510 C1, 28.02.2020.

Комплексный сплав для микролегирования и раскисления стали на основе

железа / Кель И.Н., Жучков В.И., Заякин О.В., Сычев А.В., Бабенко

А.А.

Евразийский патент № 022174 от 30.11.2015.

Комплексный сплав для микролегирования и раскисления стали / Акбердин

А.А., Ким А.С., Конуров У., Жучков В.И., Заякин О.В.

Евразийский патент № 022416 от 30.12.2015.

Комплексный сплав для микролегирования и раскисления стали / Жучков

В.И., Леонтьев Л.И., Ватолин Н.А., Селиванов Е.Н., Заякин О.В.,

Акбердин А.А., Ким А.С.

Structure

and properties of nitrided ferroalloys / Smirnov L.A., Zayakin O.V.,

Zhuchkov V.I., Oryshchenko A.S., Kalinin G.Yu. // Russian Metallurgy

(Metally). 2020. - № 1. P. 39-44.

doi:10.1134/S0036029520010139

Mathematical

Simulation of the Melting of Nitrided Ferroalloys in an Iron–Carbon

Melt / O.V. Zayakin, L.A. Smirnov, V.I. Zhuchkov, E.Yu. Lozovaya //

Russian Metallurgy (Metally). – 2019. Volume 2019, Issue 9. Р. 909–915.

DOI

10.1134/S003602951909012X

Zhuchkov

V.I., Zayakin O.V. Manufacturing and Application of Complex

Ferroalloys // Theoretical and practical conference with

international participation and School for young scientists

«FERROALLOYS: Development prospects of metallurgy and machine

building based on completed Research and Development». Knowledge E

Materials Science. 2019. С. 138-144.

DOI10.18502/kms.v5i1.3961

Прикладные разработки

Технология выплавки экономнолегированных

борсодержащих сталей с формированием на УКП шлаков системы CaO–МgO–SiO2–Al2O3–B2O3

Результаты

фундаментальных исследований физико – химических свойств шлаков

системы CaO – SiO2 – B2O3 – Al2O3 – MgO

были положены в основу разработки состава основных борсодержащих

шлаков и технологии их формирования на установках ковш – печь (УКП).

Разработанные шлаки, обладают низкой вязкостью и обеспечивают прямое

микролегирование стали бором с сохранением высоких рафинирующих

свойств. Внедрение в конвертерном цехе АО «АрселорМиттал Темиртау»

разработанной технологии прямого микролегирования бором

конструкционных сталей широкого марочного состава обеспечило

содержание бора на уровне 0,001 – 0,008 %, сокращение расхода

марганцевых ферросплавов с 0,3 кг/т стали 08КП до 0,8 кг/т стали

17Г1С - У, исключение присадок в ковш ферробора и плавикового шпата. Результаты

фундаментальных исследований физико – химических свойств шлаков

системы CaO – SiO2 – B2O3 – Al2O3 – MgO

были положены в основу разработки состава основных борсодержащих

шлаков и технологии их формирования на установках ковш – печь (УКП).

Разработанные шлаки, обладают низкой вязкостью и обеспечивают прямое

микролегирование стали бором с сохранением высоких рафинирующих

свойств. Внедрение в конвертерном цехе АО «АрселорМиттал Темиртау»

разработанной технологии прямого микролегирования бором

конструкционных сталей широкого марочного состава обеспечило

содержание бора на уровне 0,001 – 0,008 %, сокращение расхода

марганцевых ферросплавов с 0,3 кг/т стали 08КП до 0,8 кг/т стали

17Г1С - У, исключение присадок в ковш ферробора и плавикового шпата.

При этом разработанный режим формирования на УКП

шлаков, рекомендованного состава, обеспечил, по сравнению с плавками

текущего производства, достаточно высокую степень десульфурации

металла. Например, на трубной стали 17Г1С-У, несмотря на снижение

расхода извести на 500 кг на плавку и сокращение времени обработки

стали на УКП на 40 минут, высокая степень десульфурации, достигающая

66,7 %, обеспечивает содержание серы в металле 0,004 %. Прямое

микролегирование конструкционных сталей бором в совокупности с

сохранением достаточно высоких рафинирующих свойств шлака обеспечило

высокие прочностные свойства горячекатаного металлопроката с

сохранением пластических характеристик.

Публикации:

1. Патент РФ № 2562849. Шлаковая смесь для

обработки стали в ковше / Бабенко А.А., Жучков В.И., Селиванов Е.Н.,

Сычев А.В., Золин А.Н., Добромилов А.А., Кутдусов Х.Ш., Саврасов

А.И., Ким А.С., Акбердин А.А. МПК С21С7/076. 2015. Бюл. № 25.

2. Бабенко А.А., Жучков В.И., Смирнов Л.А. и др.

Исследование и разработка комплексной технологии производства

низкоуглеродистой борсодержащей стали с низким содержанием серы //

Сталь. 2015. № 11. С. 48-50.

3. Бабенко А.А., Смирнов Л.А., Уполовникова А.Г. и

др. Теоретические основы и технология глубокой десульфурации металла

и прямого микролекирования стали бором под основными борсодержащими

шлаками // Металлург. 2019. №12. С. 23-28.

4. Бабенко А.А., Жучков В.И., Акбердин А.А., Сычев

А.В., Ким А.С. Исследование влияния прямого микролегирования

конструкционных сталей бором на их структуру и механические свойства

// Известия высших учебных заведений. Черная Металлургия. 2020. Т.63.

№9. С.716-720. https://doi.org/10.17073/0368-0797-2020-9-716-720.

5. Бабенко А.А., Смирнов Л.А., Жучков В.И.,

Михайлова Л.Ю. Прямое микролегирование конструкционных сталей бором

из оксидной системы CaO–SiO2–B2O3–Al2O3–MgO // ЧЕРНАЯ МЕТАЛЛУРГИЯ.

Бюллетень научно-технической и экономической информации. 2021. Т.77.

№3. С. 280-287. https://doi.org/10.32339/0135-5910-2021-3-280-287.

Технология выплавки стального

полупродукта в современных кислородных конвертерах и дуговых

сталеплавильных печах под магнезиальными шлаками

Фундаментальные исследования

физико – химических свойств и фазового состава шлаков системы CaO –

SiO2 – FeO - Al2O3 – MnO – P2O5 были положены в основу разработки

рационального состава магнезиальных шлаков и технологии их

использования при выплавке стального полупродукта в современных

кислородных конвертерах и дуговых сталеплавильных печах. Внедрение

технологии выплавки стали в кислородных конвертерах из углеродистого

полупродукта под магнезиальными шлаками обеспечило увеличение

стойкости огнеупорной футеровки до 7000 и более плавок, по сравнению

со средней стойкостью 3500 плавок до внедрения разработанной технологии,

что позволило значительно повысить технико-экономические показатели

процесса. Степень дефосфорации низкоуглеродистого металла под

магнезиальными шлаками рационального состава достигла в среднем 79,3%

против 70,5% на плавках текущего производства. Отмечено сокращение

расхода огнеупорных материалов на 0,454кг/т стали. Внедрение

технологии формирования магнезиальных шлаков по периодам плавки в

дуговых сталеплавильных печах АО «Северский трубный завод» обеспечило

увеличение стойкости огнеупорной футеровки за кампанию с 800 до 1950

плавок. При этом продолжительность работы печи под током сократилась

в среднем на 1,5 мин, удельный расход электроэнергии уменьшился в

среднем на 15 кВт·ч/т стали. Отмечено сокращение расхода огнеупорных

материалов на футеровку и обслуживание печи в среднем на 3,76

кг/т. При этом формируемые

магнезиальные шлаки сохраняют высокие рафинирующие свойства,

обеспечивающие среднее содержание фосфора в металле в конце

окислительного периода плавки на уровне 0,005 %. Фундаментальные исследования

физико – химических свойств и фазового состава шлаков системы CaO –

SiO2 – FeO - Al2O3 – MnO – P2O5 были положены в основу разработки

рационального состава магнезиальных шлаков и технологии их

использования при выплавке стального полупродукта в современных

кислородных конвертерах и дуговых сталеплавильных печах. Внедрение

технологии выплавки стали в кислородных конвертерах из углеродистого

полупродукта под магнезиальными шлаками обеспечило увеличение

стойкости огнеупорной футеровки до 7000 и более плавок, по сравнению

со средней стойкостью 3500 плавок до внедрения разработанной технологии,

что позволило значительно повысить технико-экономические показатели

процесса. Степень дефосфорации низкоуглеродистого металла под

магнезиальными шлаками рационального состава достигла в среднем 79,3%

против 70,5% на плавках текущего производства. Отмечено сокращение

расхода огнеупорных материалов на 0,454кг/т стали. Внедрение

технологии формирования магнезиальных шлаков по периодам плавки в

дуговых сталеплавильных печах АО «Северский трубный завод» обеспечило

увеличение стойкости огнеупорной футеровки за кампанию с 800 до 1950

плавок. При этом продолжительность работы печи под током сократилась

в среднем на 1,5 мин, удельный расход электроэнергии уменьшился в

среднем на 15 кВт·ч/т стали. Отмечено сокращение расхода огнеупорных

материалов на футеровку и обслуживание печи в среднем на 3,76

кг/т. При этом формируемые

магнезиальные шлаки сохраняют высокие рафинирующие свойства,

обеспечивающие среднее содержание фосфора в металле в конце

окислительного периода плавки на уровне 0,005 %.

Публикации:

1. Патент РФ №2426797 от 20.08.2011. Способ

выплавки стали в конвертере / А.А. Бабенко, С.В. Виноградов, Ю.А.

Данилин, О.В. Долматов, Л.Ю. Кривых, А.В. Кушнарев, В.В. Левчук, Н.В.

Мухранов, Л.А. Смирнов, С.А. Ремиго.

2. Бабенко А.А. Фомичев М.С., Кривых Л.Ю. и др.

Выплавка стали в 160-т конвертерах из углеродистого полупродукта под

магнезиальными шлаками // Сталь. – 2010. – №8. – С.35.

3. Бабенко А.А., Смирнов Л.А., Фомичев М.С.,

Кривых Л.Ю.и др. Комплекс технологических решений повышения стойкости

футеровки конвертеров // Новые технологии и материалы в металлургии:

Сб. научных тр. ОАО «УИМ», Екатеринбург. – 2010.С. 210-222.

4. Патент РФ № 2493263 от 20.09.2013. Способ

выплавки стали в дуговой сталеплавильной печи / А.А. Бабенко, С.П.

Бурмасов, А.В. Воронцов, М.В. Ушаков, Е.Г. Житлухин, Л.В. Зубаков,

А.В. Мурзин, С.М. Петров, А.И. Степанов, С.А. Спирин.

5. Зуев М.В., Бабенко А.А., Бурмасов С.П.,

Житлухин Е.Г., Ушаков М.В. Комплекс технологических и технических

решений снижения энерго- и материалоемкости процесса выплавки

стального полупродукта в современных ДСП // Металлург. 2014. № 7. С.

45-48.

6. Бабенко А.А., Ушаков М.В., Мурзин А.В.,

Михайлова Л.Ю. Разработка и освоение технологии выплавки полупродукта

в ДСП под магнезиальными шлаками // Черная металлургия. Бюллетень

научно-технической и экономической информации. 2019. Том 75. № 8. С.

936-943.

7. Бабенко А.А., Бурмасов С.П., Ушаков М.В. и др.

Формирование магнезиальных шлаков по периодам плавки в ДСП и их роль

в образовании шлаковой пены // Тр. ХII Международного конгресса

сталеплавильщиков. М.: Черметинформация. 2013. С. 106-108.

Пневмотранспортное оборудование и

технологии его применения в металлургии

Разработано и внедрено на 12

предприятиях инжекционное и торкрет-оборудование нового поколения, не

уступающее аналогичной продукции лучших зарубежных фирм. Разработано и внедрено на 12

предприятиях инжекционное и торкрет-оборудование нового поколения, не

уступающее аналогичной продукции лучших зарубежных фирм.

Установки оснащены весоизмерительными и

дозирующими системами, работающими в ручном и автоматическом режимах

с управлением с дистанционного пульта, имеют от одного до четырёх

разгрузочных устройств, работающих как поочередно, так и

одновременно. Газодинамическое регулирование в совокупности с

частотным регулированием скорости вращения колеса-дозатора позволяют

настроить требуемую производительность установки по материалу в

двукратном диапазоне. Освоено изготовление установок псевдоожижающего

типа, обеспечивающих плотный поток материала, низкий расход

технологического газа и возможность регулирования производительности

в пятикратном диапазоне.

Установки компактны, мобильны, просты и надежны в

эксплуатации, наиболее соответствует условиям отечественного

металлургического производства и, вместе с тем, значительно дешевле

импортных.

Оборудование предназначено:

-для вдувания в расплав металла порошкообразных материалов

с целью рафинирования, раскисления, легирования и науглероживания

стали;

-увеличения

производительности и снижения пылевыноса при производстве цветных

металлов;

- для вдувания пылеугольного топлива в различные

металлургические агрегаты;

- для нанесения огнеупорных покрытий в процессе

горячего и холодного ремонтов металлургических агрегатов, что

позволяет увеличить стойкость их футеровки на 15-20%;

- для транспортирования сухих материалов и

порошков на расстояние (пневмотранспорт) до 2,5 км.

Публикации:

Лопатин В.Н. Конструкции и применение

пневмотранспортного оборудования в металлургии. / Лопатин В. Н.,

Леонтьев Л. И., Жучков В. И., Сычев А. В., Виноградов С. В. –

Екатеринбург, 2007. – 170 с.

Патент РФ № 34517. Устройство для

пневмомеханической подачи сыпучих материалов // Леонтьев Л.И., Жучков

В.И., Лопатин В.Н., Сычев А.В. Бюллетень изобр. №12. 2003.

Технологические особенности

получения хромсодержащих ферросплавов из бедного хроморудного сырья

Разработаны основные направления использования бедных хромовых

руд с получением как стандартных марок ферросплавов, так и новых их

видов. Предложена и внедрена технология получения стандартных марок

высокоуглеродистого феррохрома из смеси богатых и бедных хромовых руд

с обоснованием рационального состава и соотношения шихтовых

материалов. Разработана технология получения ферросплавов с

пониженным содержанием хрома и повышенной концентрацией кремния из

бедных хроморудных материалов. Получены данные по экономической и

экологической эффективности применения бедного отечественного

хроморудного сырья.

Определен

рациональный состав хромсодержащих комплексных сплавов, обладающих

улучшенными служебными характеристиками для применения при обработке

стали и в процессах получения рафинированных марок ферросплавов.

Для промышленных условий переработки бедных

хромовых руд получены новые экспериментальные данные о скоростях

нагрева и степени восстановления хрома по вертикальному сечению

рабочего пространства рудовосстановительной электропечи в зависимости

от периода плавки. Предложен новый подход к созданию схем

температурных полей и восстановления хрома в реакционных зонах этих

электропечей с использованием физико-химических характеристик

хроморудного сырья, определяемых в лабораторных условиях.

Получение передельных сортов

ферро- и силикохрома и их использование при выплавке рафинированных

сортов феррохрома

Успешно опробована и внедрена в

производство технология получения передельных сортов

высокоуглеродистого феррохрома с повышенным содержанием кремния из

бедных руд Сарановского месторождения. Дальнейшее его использование

при выплавке ферросиликохрома позволило снизить удельный расход

электроэнергии на 8,4 % и себестоимость сплава на 13,5 %. Полученный

ферросплав был успешно использован при производстве стандартных

низкоуглеродистых марок феррохрома. Успешно опробована и внедрена в

производство технология получения передельных сортов

высокоуглеродистого феррохрома с повышенным содержанием кремния из

бедных руд Сарановского месторождения. Дальнейшее его использование

при выплавке ферросиликохрома позволило снизить удельный расход

электроэнергии на 8,4 % и себестоимость сплава на 13,5 %. Полученный

ферросплав был успешно использован при производстве стандартных

низкоуглеродистых марок феррохрома.

Публикации:

Пат. № 2403305 Российская Федерация, МПК С22С

33/04. Шихта для получения высокоуглеродистого феррохрома /

Островский Я.И., Заякин О.В., Жучков В.И. [и др.]; заявитель и патентообладатель

ИМЕТ УрО РАН. - опубл. 10.11.2010, Бюл. № 31.

Electric

furnace bath structure during high-chromium ferrochrome production /

O.V. Zayakin, V.I. Zhuchkov, and L.I. Leont’ev // Metallurgist. - 2018. - Vol. 62.

№ 5-6. - Р.493-500.

DOI 10.1007/s11015-018-0686-y

Производство передельного «чардж хрома» и его

использование при выплавке ферросиликохрома / В.И. Фадеев, Я.И.

Островский, И.А. Веселовский, В.И. Афанасьев, О.В. Заякин, В.И.

Жучков // Электрометаллургия. - 2011. - № 1. - С. 7-8.

Особенности производства высокоуглеродистого

феррохрома из хроморудного сырья разных видов / Л.Л. Гальперин, О.В.

Заякин, Я.И. Островский [и др.] // Сталь. - 2003. - № 11. - С. 47-49.

Main

Trends in the Processing of Poor Chrome Ore Raw Materials / V. I.

Zhuchkov, O. V. Zayakin, L. I. Leont’ev, A. B. Esenzhulov, Ya. I.

Ostrovskii // Russian Metallurgy (Metally). - Vol. 2008. - No. 8. - Р. 709-712.

Технологии получения

никельсодержащих ферросплавов из бедных окисленных никелевых руд

Предложены новые технологии переработки окисленных никелевых

руд (ОНР) тремя методами- карботермическим, двухстадийным

карбо-силикотермическим и одностадийным алюминотермическим.

Результатом реализации карботермического метода является получение

ферросиликоникеля, содержащего 15-45% кремния. При использовании

двухстадийного метода к карботермическому процессу получения

ферросиликоникеля добавляется

вторая стадия – силикотермический процесс получения

обогащенного по никелю ферроникеля (15–40 % Ni) либо феррохромникеля,

при производстве которых кремний ферросиликоникеля используется в

качестве восстановителя. Суть третьего метода заключается в

использовании в качестве восстановителя алюмошлака и получении в одну

стадию богатого ферроникеля (15–40 % Ni).

С экологической точки зрения предлагаемые

технологии более выгодны (как по количеству вредных выбросов, так и

по комплексности использования сырья) по сравнению с существующей в

настоящее время на Урале шахтной плавкой на штейн.

Проведенные полупромышленные испытания показали

принципиальную возможность получения из бедных окисленных никелевых

руд Серовского месторождения новых никелевых сплавов с повышенным

содержанием кремния карботермическим методом и ферроникеля

алюминотермическим методом с использованием в качестве восстановителя

алюмошлака.

Выполненные технико-экономические расчеты

подтвердили целесообразность переработки бедных окисленных никелевых

руд по рассмотренным выше технологиям.

Публикации:

1.Пат. 2184171 РФ. Сплав на основе железа для

получения стали и ферросплавов / Лекомцев Б.П., Островский Я.И.,

Кириченко Н.Ф., Жучков В.И.,

Мальцев Ю.Б., Заякин О.В., Вотяков А.Г., Нарыжный В.Д., Фадеев В.Г.

2.

Study of influence of temperature and silicon concentration in

ferrosilicon on degree of nickel reduction from the

CaO-SiO2-MgO-Al2O3-FeO-NiO system by the method of thermodynamic

simulation / Zhuchkov V.I., Salina V.A., Zayakin O.V. // Journal of

Chemical Technology and Metallurgy. 2020. Т. 55. № 3. С. 550-554.

3.

Mathematical modelling of the process of melting alloys of the

Si-Cr-Ni-Fe system in the iron-carbon melt // O.V. Zayakin, D.S.

Renev, V.I. Zhuchkov, E. Yu. Lozovaya. IOP Conference Series:

Materials Science and Engineering – 2019. - № 684. – С. 1-4.

doi:10.1088/1757-899X/684/1/012013

Лаборатория

проблем техногенных образований

Выделена из

лаборатории пирометаллургии черных металлов в 2020 году

Заведующий лабораторией

к.т.н. Егиазарьян Денис Константинович

avari@mail.ru

+7(343)

232-90-19

Основные

направления исследований

§

Исследование структуры, минерального и

примесного состава, физико-химических, технологических и

эксплуатационных свойств техногенного и нетрадиционного сырья,

формируемого в горно-металлургической, энергетической и смежных

отраслях промышленности.

§

Разработка методов подготовки и

комплексной переработки ранее накопленных техногенных отходов, а

также способов вовлечения текущих отходов в оборотный технологический

цикл предприятий.

§

Оценка существующих способов

утилизации металлургических отходов с точки зрения ценности

извлекаемых компонентов.

Фундаментальные

исследования

Разработаны методы комплексной

утилизации саморассыпающихся шлаков внепечной обработки стали с

использованием отходов производства вторичного алюминия (ОПВА)

Лабораторными исследованиями показана возможность применения

ОПВА на этапе внепечной обработки стали для предотвращения

саморассыпания образующихся шлаковбез изменения качества стали.

Опытно-промышленными испытаниями установлено, что данный материал не

только способствует стабилизации рафинировочных шлаков, обеспечивая

их дальнейшую переработку на шлаковый щебень или цементный клинкер,

но и может служить полноценной заменой плавикового шпата для

исследуемой стадии процесса получения стали.

Публикации:

Leontiev

L., Sheshukov O., Mikheenkov M., Nekrasov I., Yegiazaryan D.,

Optimization of the phase composition of high-calcium-content slag

for stabilization and the obtaining of hydraulic properties //

International Journal of Materials Research. 2016. vol.

107. № 3. С. 269-276

DOI: 10.3139/146.111334

Михеенков М.А., Шешуков О.Ю., Некрасов И.В.,

Егиазарьян Д.К., Способ получения синтетического флюса для

сталеплавильного производства

// Патент на изобретение RU 2639199, 20.12.2017.

Заявка № 2016122823 от 08.06.2016.

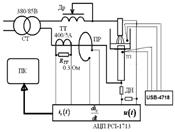

Методы неконтактного контроля

состояния сталеплавильной ванны на основе электрических параметров

плавки

Предложена единая методика контроля параметров и характеристик

электрической дуги, отражающих состояние рабочего пространства

сталеплавильных агрегатов, которая позволяет на разных этапах

выплавки стали получать важные характеристики технологического

процесса:

§

момент полного расплавления лома в

дуговой сталеплавильной печи;

§

окисленность металла на этапе

рафинирования полупродукта;

§

распределение мощности по зонам ванны

в агрегате «ковш-печь».

Прорабатывается возможность применения этой методики для

контроля других технологических параметров, в частности содержания

углерода в металле на стадии рафинирования.

|

|

|

|

Динамическая

вольт-амперная характеристика электрической дуги

|

Принципиальная электрическая схема системы

отбора контролируемых сигналов

|

Публикации:

Sivtsov

A.V., Sheshukov O.Y., Tsymbalist M.M., Nekrasov I.V., Egiazaryan

D.K., Makhnutin A.V., Orlov P.P., Steel semiproduct melting

intensification in electric arc furnaces using coordinated control of

electric and gas conditions: i. Heat exchange and structure of the

electric arc furnace laboratory // Russian metallurgy (Metally). 2018.

Т. 2018. № 12. С. 1108-1113.

DOI: 10.1134/S0036029518120145

Сивцов А.В., Шешуков О.Ю., Некрасов И.В.,

Цымбалист М.М., Егиазарьян Д.К., Орлов П.П., О некоторых особенностях

применения постоянной составляющей напряжения дуги для контроля

окисленности металла на стадии рафинирования стали //

Электрометаллургия. 2020. № 1. С. 2-8.

DOI: 10.31044/1684-5781-2020-0-1-2-8

Прикладные

разработки

Совместная безотходная

переработка шлаков черной металлургии с получением нескольких ценных

продуктов

Разработаны и опробованы в полупромышленных условиях варианты совместной

переработки различных видов металлургических шлаков (шлаки дуговых

печей, конвертеров, внепечной обработки стали) с одновременным

получением минеральных вяжущих материалов (основа для цементного

клинкера) и передельного

чугуна.

Принципиальная

схема безотходной переработки шлаков и пылей

Публикации:

1.Михеенков М.А., Шешуков О.Ю., Некрасов И.В.,

Способ переработки отходов сталеплавильного производства с получением

портландцементного клинкера и чугуна // Патент на изобретение

RU 2629424 С1, 29.08.2017. Заявка № 2016115677 от 21.04.2016.

2.Mikheenkov

M.A., SheshukovO.Yu., Nekrasov I.V., Egiazaryan D.K., Lobanov D.A.,

Physico-chemical phase composition management of technogenic

formation and off-grade ore under complex processing // Вкниге: XXI MENDELEEV CONGRESS

on general and applied chemistry. Book of abstracts in 6

volumes. 2019. С. 40.

3.Шешуков О.Ю., Михеенков М.А., Некрасов И.В., Егиазарьян Д.К., Метелкин А.А., Шевченко О.И. Вопросы утилизации рафинировочных шлаков сталеплавильного

производства

// Екатеринбург,

2017.

ISBN: 978-5-9544-0075-5

Разработаны методы извлечения

цинка из соединений с серой, содержащихся в отходах сталеплавильного

производства

Экспериментально

установлено, что извлечению цинка из соединений с серой способствует

введение известняка в шихту вельц-процесса. Однако, для успешной

дальнейшей переработки огарков после извлечения цинка, необходимо

контролировать количество вводимого известняка и образующейся

свободной извести. Избыток свободной извести подавляет возможность

формирования гидравлически-активных фаз, необходимых для получения

минеральных вяжущих материалов.

|

Рисунок -

Данные количественного фазового анализа исходной пробы

Таблица –

Фазовый состав исходной пробы

|

Наименование фазы

|

Химическая формула

|

Содержание, масс. %

|

|

Кальцит (известняк)

|

CaCO3

|

56,96

|

|

Сульфид цинка

|

ZnS

|

25,56

|

|

Кварц

|

SiO2

|

17,48

|

|

Итого:

|

100

|

Комментарий: В исходной пробе цинк находится в

сульфатной форме. Извлечение такой формы цинка возможно только выше

1900 оС. После введения добавок, корректирующих фазовый состав

пробы, и прокалки пробы, сульфидный цинк преобразуется в оксидный,

что позволяет извлечь его при температуре около 1200 оС.

|

Рисунок - Данные количественного фазового

анализа пробы прокаленной при температуре 1300 оС

Таблица -

Фазовый состав пробы, прокаленной при температуре 1300 оС

|

Наименование фазы

|

Химическая формула

|

Содержание, масс. %

|

|

Оксид цинка (Zincite)

|

ZnO

|

15,18

|

|

Геленит

|

2CaO·SiO2·Al2O3

|

8,54

|

|

Ларнит βC2S

|

2CaO·SiO2

|

12,61

|

|

Высокоосновной феррит кальция

|

2CaO·Fe2O3

|

8,62

|

|

Гипс ангидрит

|

CaSO4

|

12,99

|

|

Герцинит

|

FeO·Al2O3

|

10,63

|

|

Ларнит

|

2CaO·SiO2

|

31,43

|

|

Итого:

|

100

|

|

Публикации:

Sheshukov

O.Y., Egiazaryan D.K., Mikheenkov M.A., Features of zinc extraction from

sulfide forms // Materials Science Forum. 2020. Т. 989 MSF. С. 228-234.

DOI: 10.4028/www.scientific.net/MSF.989.228

Sheshukov

O.Y., Nekrasov I.V., Egiazaryan D.K., Features of tri-calcium

silicate formation suppression by sulphur and possible ways of its

preventing // Materials Science Forum. 2020. Т. 989 MSF. С.

221-227.

DOI: 10.4028/www.scientific.net/MSF.989.221

|